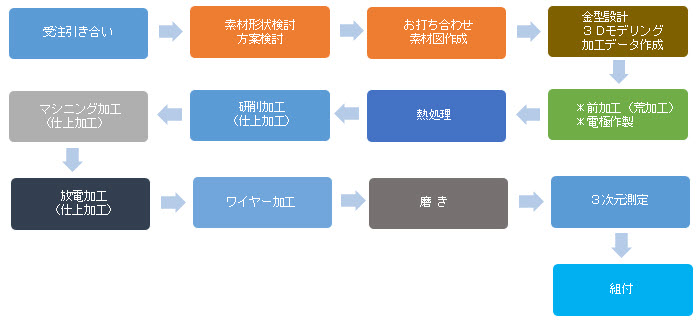

金型製作の流れWORKSFLOW

お打ち合せ・素材形状検討・方案検討

|

お客様より素材図面、鋳造情報などをご提供頂きます。 |

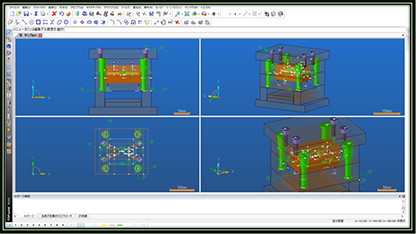

ソフトウェア -SoftWare- |

金型設計3Dモデル・加工データ作成

|

|

素材図、打ち合わせ内容をもとに、図面を3Dモデリングし金型設計していきます。 |

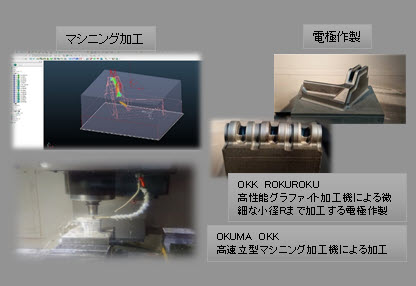

マシニング加工、電極作製

|

|

2D、3DCAMを駆使し孔あけ、製品形状の荒取り加工グラファイト材を使用した電極作成~放電加工製品の凸形状を機械加工により電極として作り、これを放電加工にて凹形状を作り出すもので、当社ではグラファイト材の切削製の良さや、最新鋭の放電加工機を導入したことにより、加工時間短縮に大きく貢献できるものとし、 製品形状部など、直彫り加工不可な形状などに電極を作成し、放電加工を施します。 |

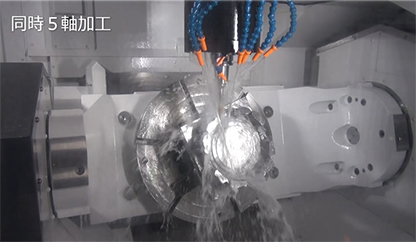

5軸マシニング加工

OKUMA |

焼入れされたキャビ、コア部品をCAD/CAMデータをもとに直接形状を掘り込む3D高速加工を施します。 |

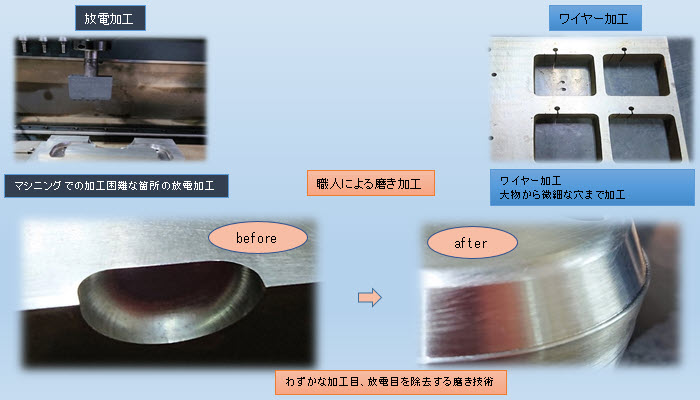

放電加工、ワイヤー加工、職人による磨き加工

|

|

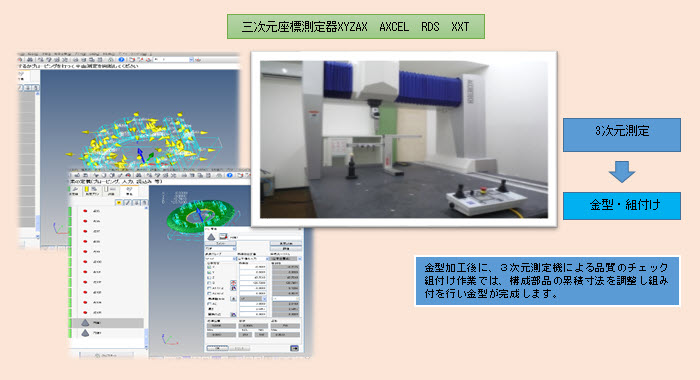

三次元座標測定

|

|